Engenharia de superfícies

1. Análise de Causa Raíz

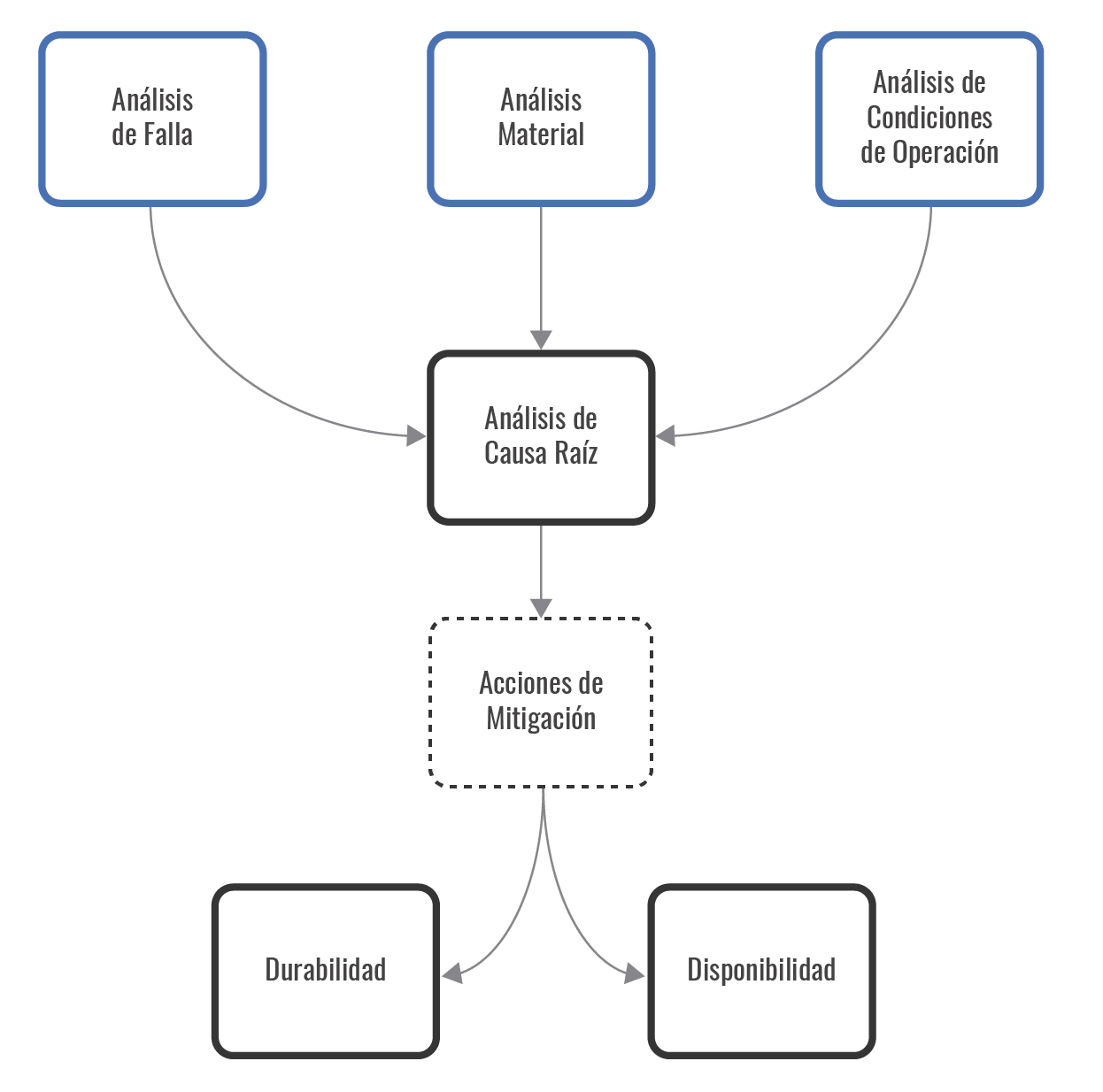

A análise da causa da falha, o desgaste excessivo e paradas não programadas de componentes críticos são usados como base para propor recomendações e implantar soluções, a fim de aumentar a vida útil e a eficiência dos sistemas.

Análise de causa raiz segue o método Kobaltum:

- Imersão

- Análise

- Solução

Imersão

São analisadas as condições de operação do sistema produtivo focando na análise do componente que apresentou a falha. As seguintes informações são analisadas:

- Requisitos do projeto

- Desenhos de detalhes e da montagem de equipamento e seus componentes

- Condições do ambiente e de operação

- Registros de testes destrutivos e não destrutivo

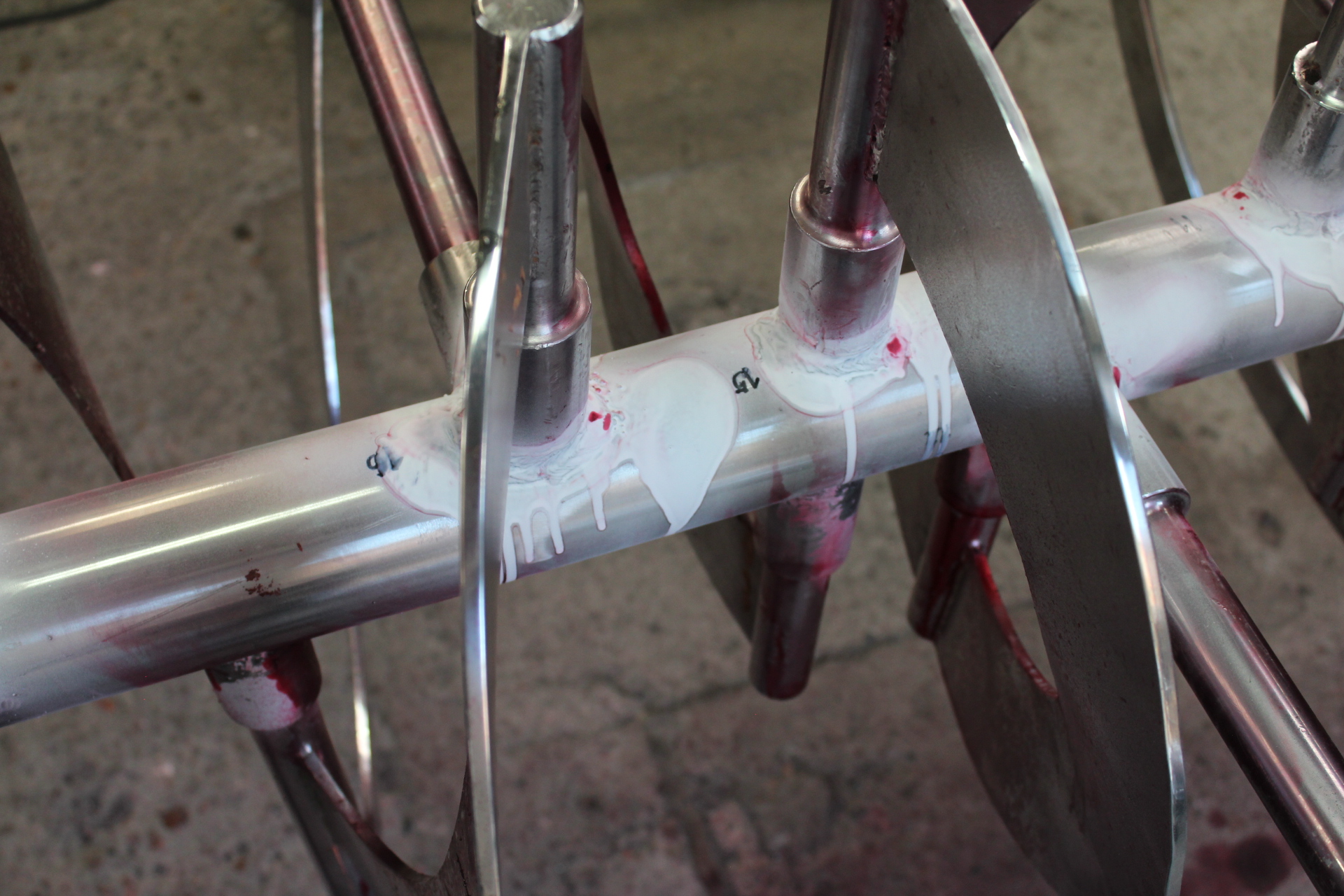

Inspeção com líquido penetrante nas juntas soldadas de um misturador, que apresenta numerosas descontinuidades entre o eixo principal e a conexão das lâminas. A falha ocorreu durante a operação.

Análise

As informações obtidas durante a imersão são analisadas em conjunto com a inspeção da superfície fraturada, a caracterização do material e a análise das condições de funcionamento.

A análise fractográfica é realizada em campo e em laboratório, utilizando as técnicas de microscopia estereoscópica, óptica e eletrônica, que permitem identificar as principais características e mecanismos de desgaste no componente que apresentou a falha.

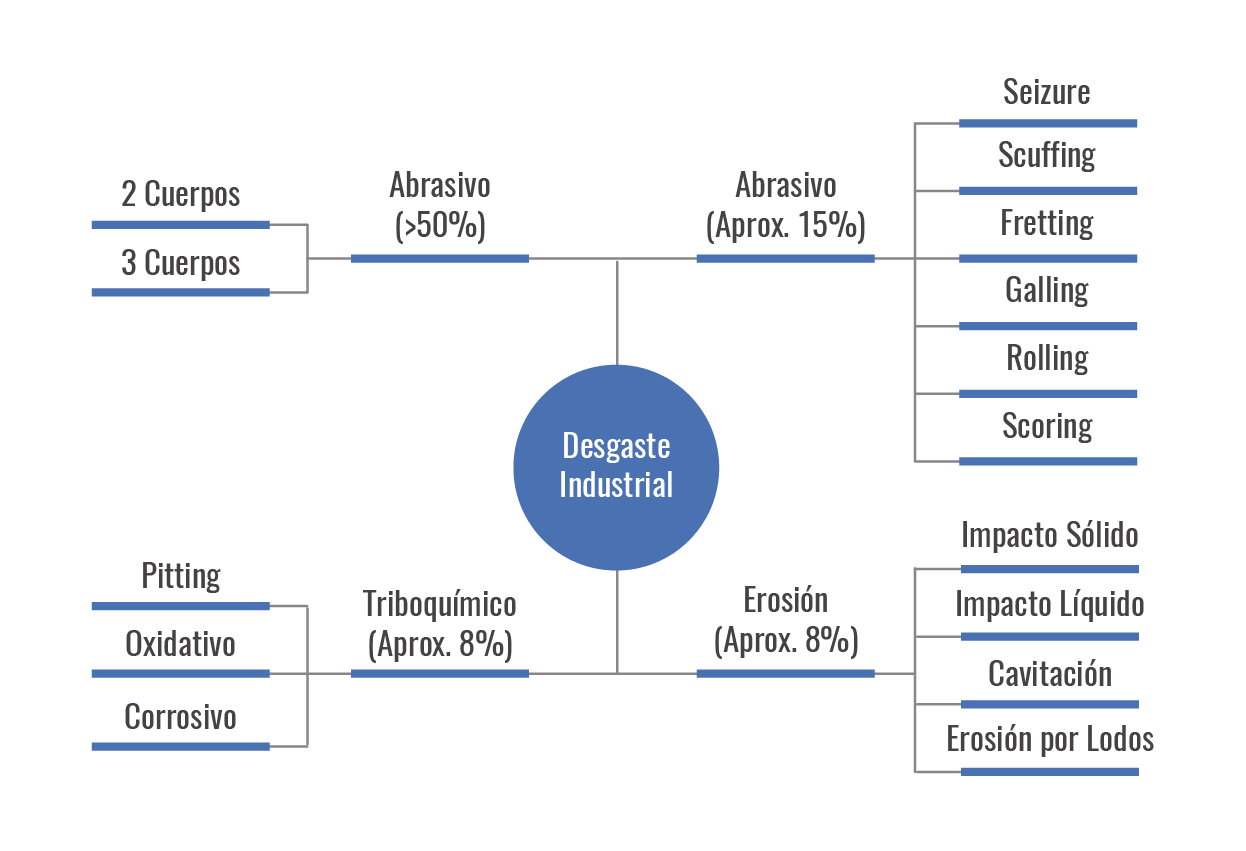

Falhas típicas e diferentes mecanismos de desgaste que acontecem na indústria.

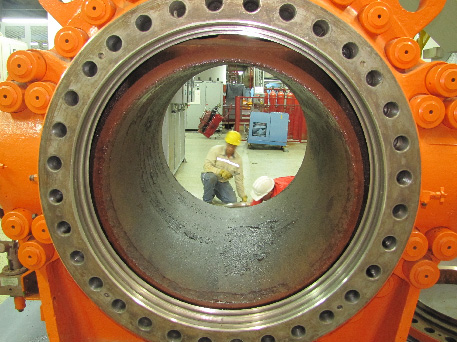

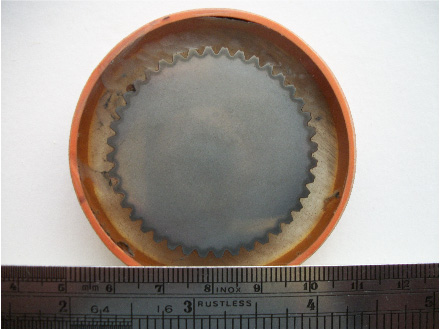

Bomba centrífuga que apresentou falha catastrófica em 2% do seu tempo de vida. O desgaste excessivo foi devido à erosão a úmido.

Perfil da bomba centrífuga que apresentou falha catastrófica em 2% do seu tempo de vida. O desgaste excessivo devido à erosão a úmido.

Caracterização química, física, mecânica e microestrutural são realizadas para comparar os resultados com as informações fornecidas nas fichas de dados do produto e / ou compra de registro do cliente. Desse modo, chega-se a uma conclusão sobre a influência das propriedades do material na causa da falha.

Macroataque da secção transversal de um eixo de transmissão de uma bomba. O macroataque ajuda a determinar o histórico dos tratamentos térmicos ou termoquímicos, os quais são usados para melhorar as propriedades mecânicas das componentes para aplicações específicas.

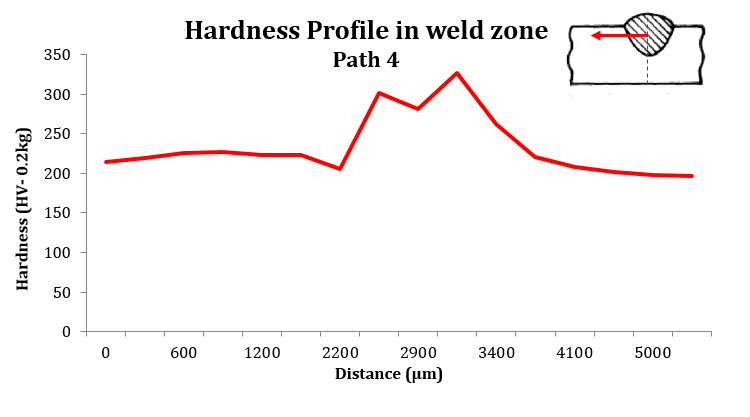

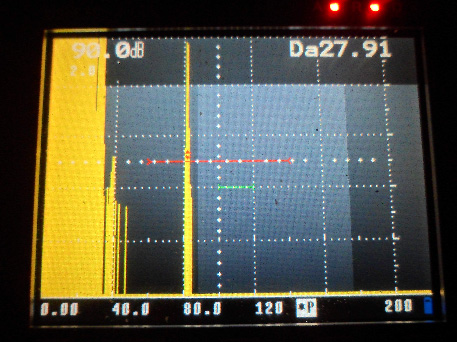

Medições de microdureza numa solda entre a cabeça baixa e a couraça de um tanque de armazenamento de gás. As medições foram efetuadas com o intuito de caracterizar as propriedades mecânicas da solda, a zona afetada pelo calor e o metal de base.

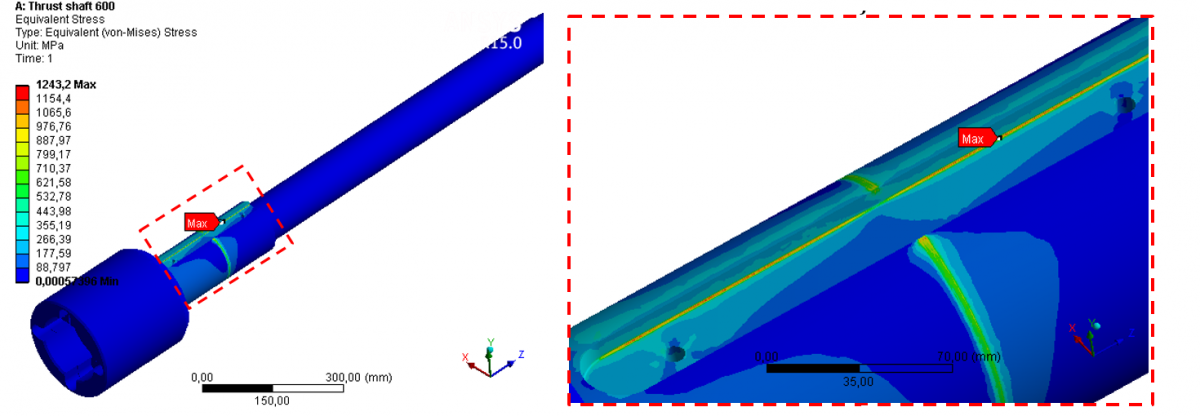

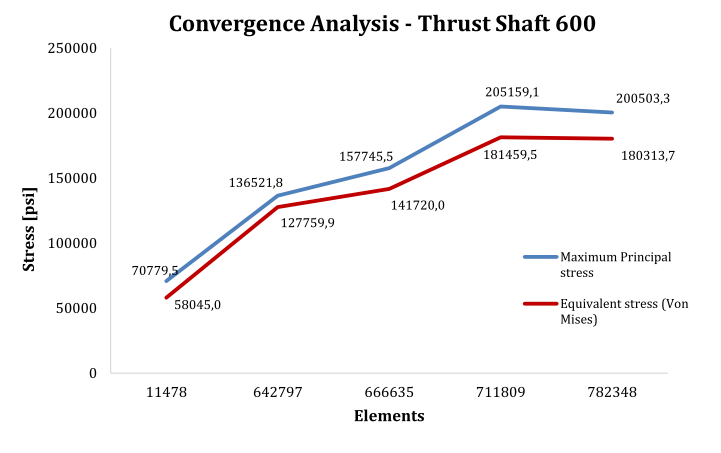

Finalmente, as condições de operação são avaliadas através de modelos analíticos e numéricos, este último utilizando o software ANSYS NLS16. As análises são realizadas com a intensão de identificar o estado de tensões dos componentes, o coeficiente de segurança e o tempo de vida estimado, e para compará-los com as condições durante o funcionamento normal ou crítica ou ao longo de qualquer acontecimento estranho que possa causar uma falha ou uma parada não-programada.

Análise de tensões, coeficiente de segurança e estimativa da vida útil, calculado para um eixo de extrusão de polímeros.

Análise de convergência para uma simulação numérica de um eixo de extrusão de polímeros.

Solução

A implantação do método Kobaltum permite identificar a causa raiz da falha, desgaste e/ou condições operacionais inadequadas dos componentes ou sistemas críticos, sendo possível implantar soluções que ajudem a aumentar a durabilidade e eficiência de um sistema produtivo.

2. Análise de integridade

A análise de integridade é realizada na superfície, em um componente ou em um sistema como um todo, a fim de determinar a sua integridade, e para estimar o tempo de vida de modo que as tarefas de manutenção preventiva e preditiva possam ser planejadas. Isto reduz significativamente a influência do sistema devido a paradas não programadas ou falhas catastróficas.

Através de ensaios destrutivos e não destrutivos, é avaliada a integridade estrutural dos componentes e sistemas mecânicos, para esta finalidade a Kobaltum tem um inspetor Nível II em testes de ultrassom e um Inspetor certificado em soldagem. Os seguintes aspectos são abordados na análise de integridade:

- Estimativa de taxas de desgaste e vida útil dos componentes

- Programação de manutenção preventiva e preditiva baseada na confiabilidade dos equipamentos mecânicos e estruturas

- Garantir a qualidade de matérias-primas ou produtos acabados

Inspeção por meio de testes de ultrassom da sanidade de soldas e determinação da espessura das placas de um tanque de um biodigestor.

Identificação de descontinuidades em um tubo de aço, utilizando o teste de ultrassons e inspeção por líquidos penetrantes.

3. Soldagem e Recuperação

Os serviços de soldagem e recuperação estão focados em componentes que são fabricados sob encomenda, seja por sua forma complexa ou baixa disponibilidade. Esta intervenção é realizada com o objetivo de aumentar a vida útil, bem como garantir a disponibilidade para a operação. A recuperação é feita por meio da aplicação de processos de soldagem e permite que os componentes retornem a um estado semelhante ao inicial.

Um estudo de viabilidade é realizado de modo à assegurar que o componente funcione corretamente depois de recuperado. Posteriormente, uma Especificação de Procedimento de Soldagem (EPS) “Welding Procedure Specification” (WPS) é desenvolvida, onde os parâmetros necessários para a soldagem (especificações de materiais, parâmetros de soldagem e outros) e as condições de funcionamento do componente são considerados. Finalmente, o procedimento de soldagem e os soldadores são qualificados, a fim de validar que o projeto cumpra as normas e requisitos do cliente.

Kobaltum conta com um inspetor CWI aprovado pela Sociedade Americana de Soldagem para desenvolver os processos de solda e atividades de recuperação.