Ingeniería de Superficies

1. Análisis de Causa Raíz

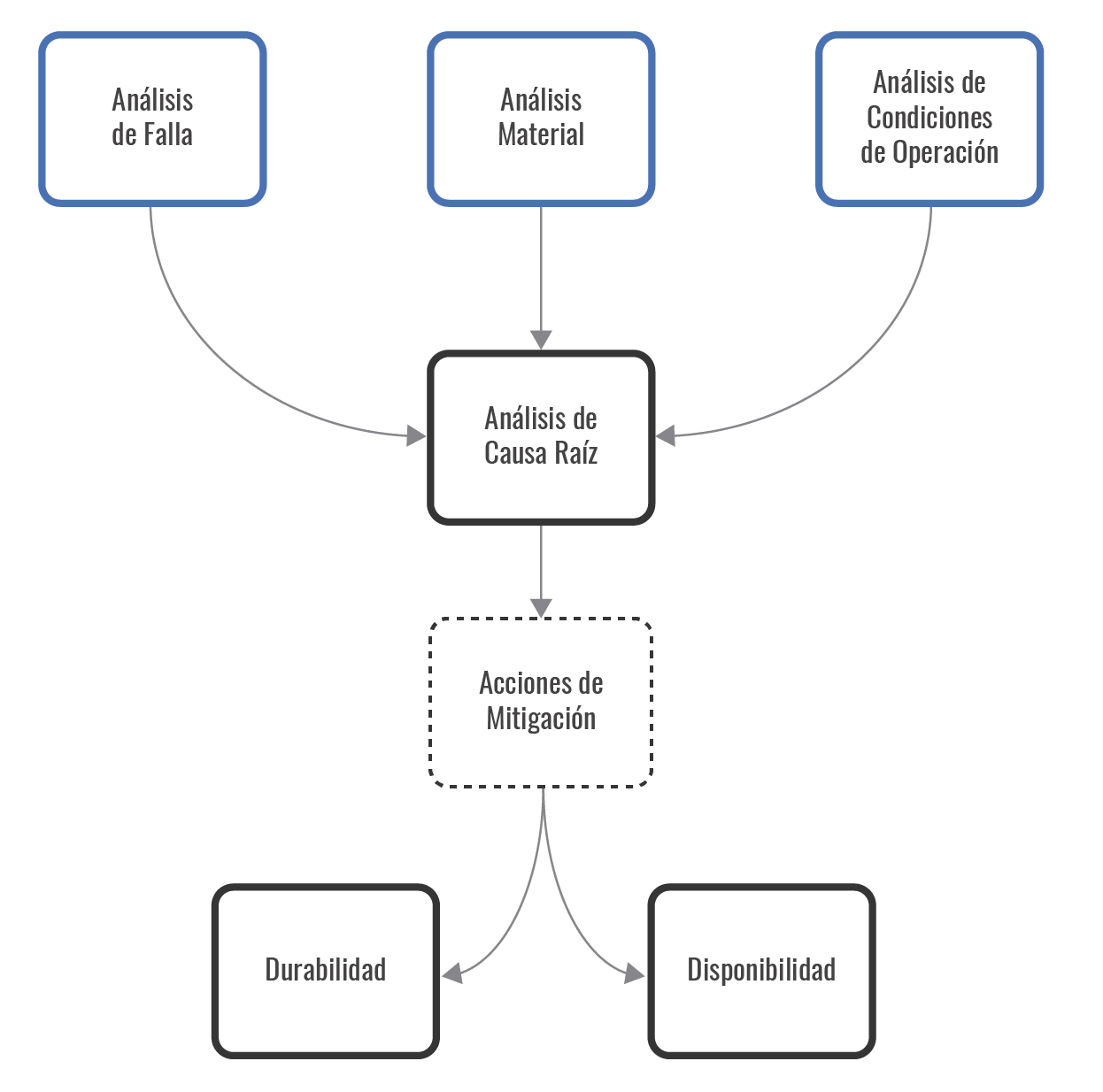

Se Identifica la causa raíz de las fallas, el desgaste excesivo y las paradas no programadas de los equipos y componentes críticos del sistema productivo, con lo cual se plantean recomendaciones, soluciones de mitigación e implementación.

Para el Análisis de Causa Raíz, se emplea el método Kobaltum:

- Inmersión

- Análisis

- Solución

Inmersión

Se realiza un análisis de la información operacional del sistema productivo, haciendo énfasis en el componente que presenta el problema, para lo cual se estudia información relacionada con:

- Solicitaciones de Diseño

- Planos de detalle y montaje, del componente y equipos con lo que interactúa

- Condiciones de operación

- Condiciones ambientales

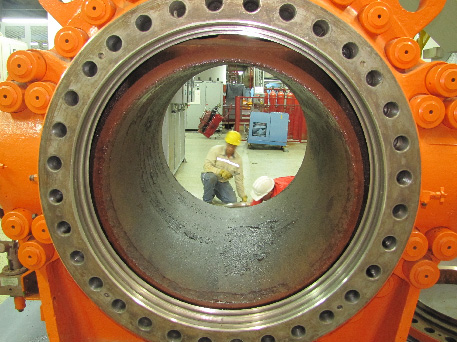

- Se realizan ensayos no destructivos (END)

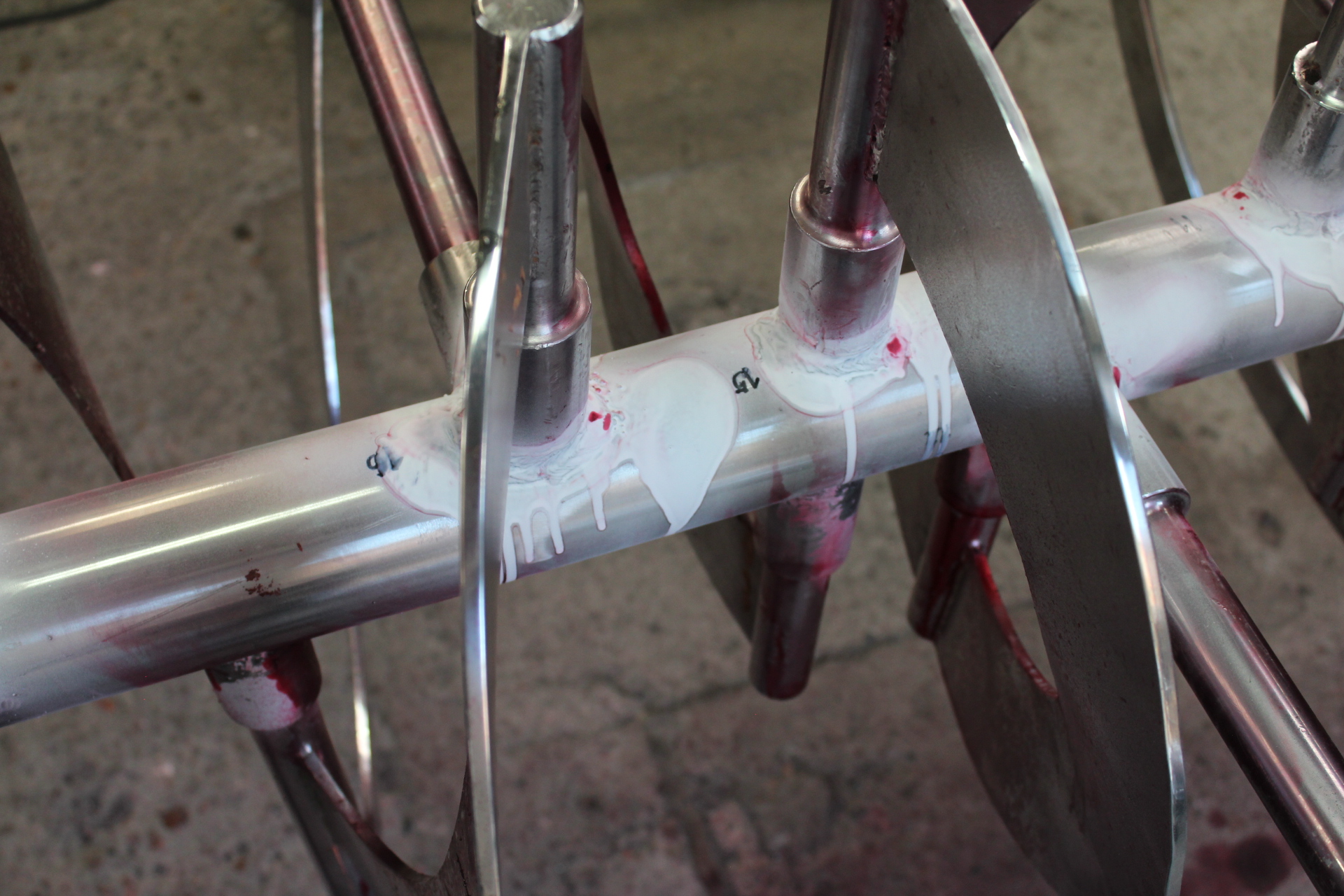

Inspección con líquidos penetrantes (END) de uniones soldadas de mezcladora, la cual presenta múltiples discontinuidades, entre el eje principal y los pivotes que sostienen las hojas de la mezcladora. La falla ocurre durante la operación del sistema.

Análisis

Se lleva a cabo el análisis de la información obtenida en la Inmersión, donde se realiza la inspección de la superficie de falla, el análisis de material y el análisis de las condiciones de operación.

El análisis de la superficie de falla o análisis fractográfico y de la superficie de desgaste, se realiza tanto en campo como en laboratorio, esto último con el apoyo de equipos de microscopía, lo que permite identificar las principales características superficiales y el mecanismo de desgaste presente.

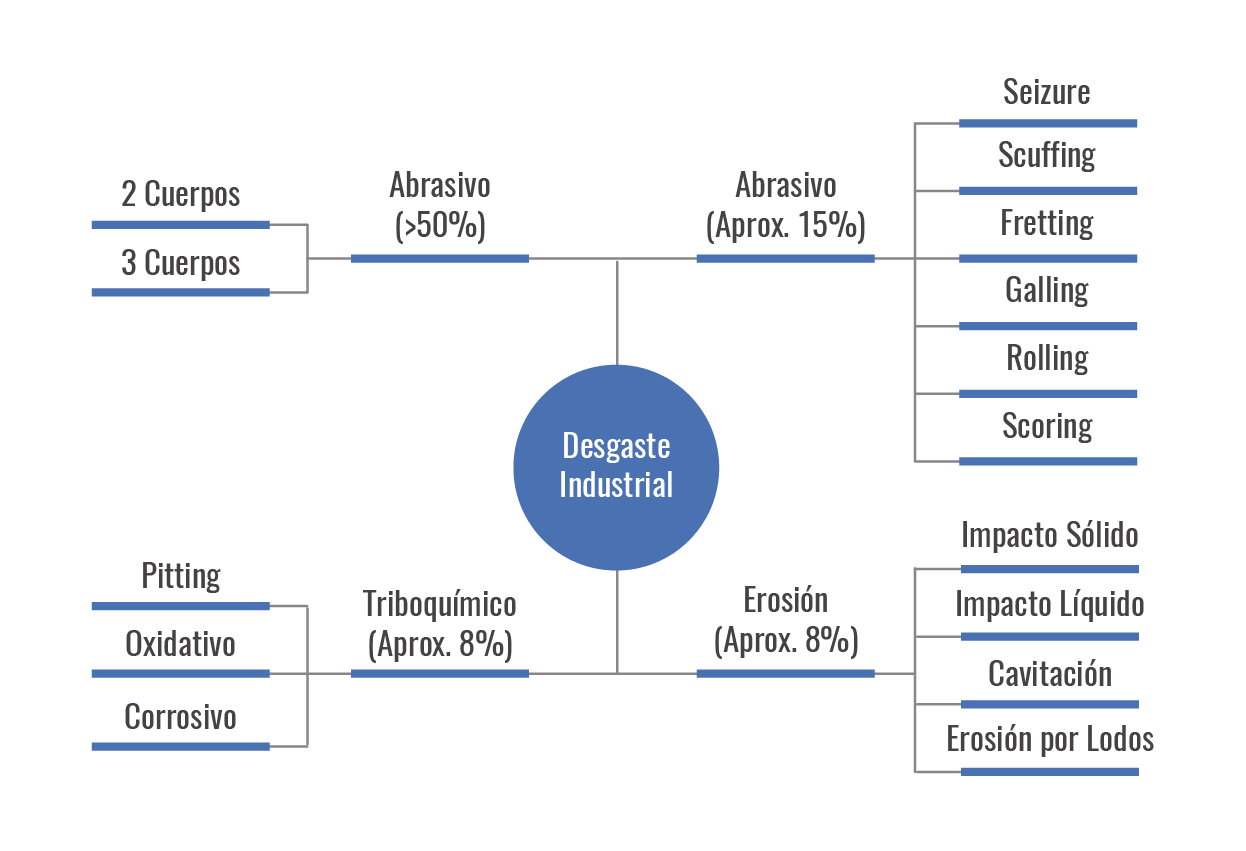

Distribución del desgaste Industrial en los diferentes mecanismos desgaste y formas de falla.

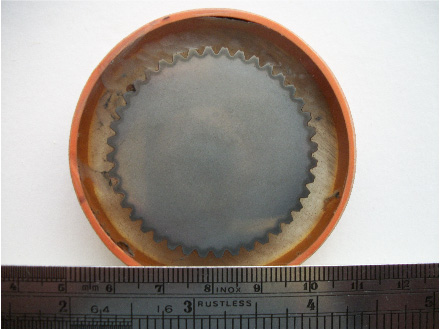

Impeler de bomba de succión, el cual falló catastróficamente cuando solo llevaba un 2% de su vida útil. Las causas: excesivo desgaste erosivo.

Perfil del impeler de bomba de succión, el cual falló catastróficamente cuando solo llevaba un 2% de su vida útil. La causa: excesivo desgaste erosivo.

Para el análisis del material se realiza la caracterización de las propiedades químicas, físicas, mecánicas y microestructurales, con el objetivo de comparar los resultados obtenidos por Kobaltum con la información suministrada en la ficha de compra y/o de calidad y los resultados presentados por el proveedor. De esta manera, se podrá concluir acerca de las propiedades del material y su responsabilidad en la causa de falla, debido a que este pudo o no cumplir con los requerimientos o solicitaciones de la operación.

Macroataque de la sección transversal de un eje de transmisión de potencia de una bomba. Con el macroataque se busca verificar la existencia de un tratamiento térmico o termoquímico, el cual mejora las propiedades mecánicas de la pieza y lo hace adecuado para su aplicación

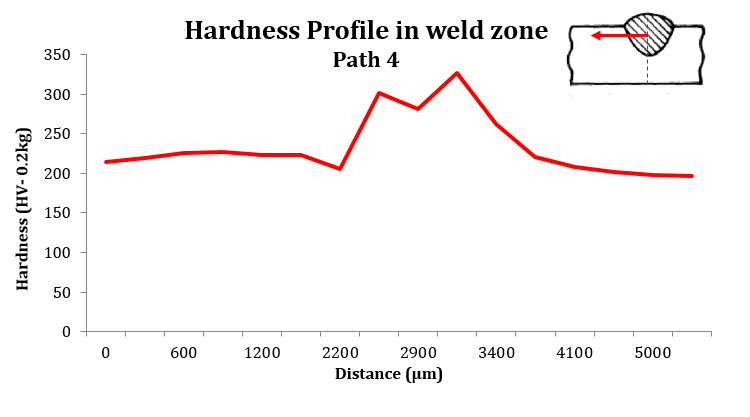

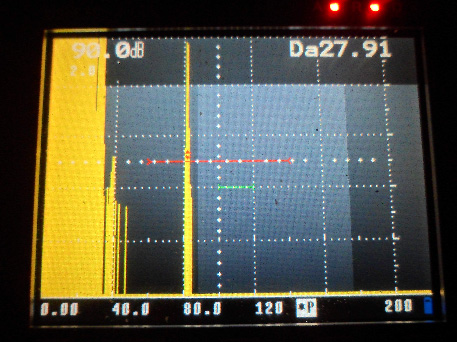

Medición de microdureza en la región de la soldadura entre la tapa inferior y el cuerpo central de un tanque de almacenamiento de gas. La medición se realizó con el objetivo de caracterizar las propiedades mecánicas de la soldadura, la zona afectada térmicamente y el material base.

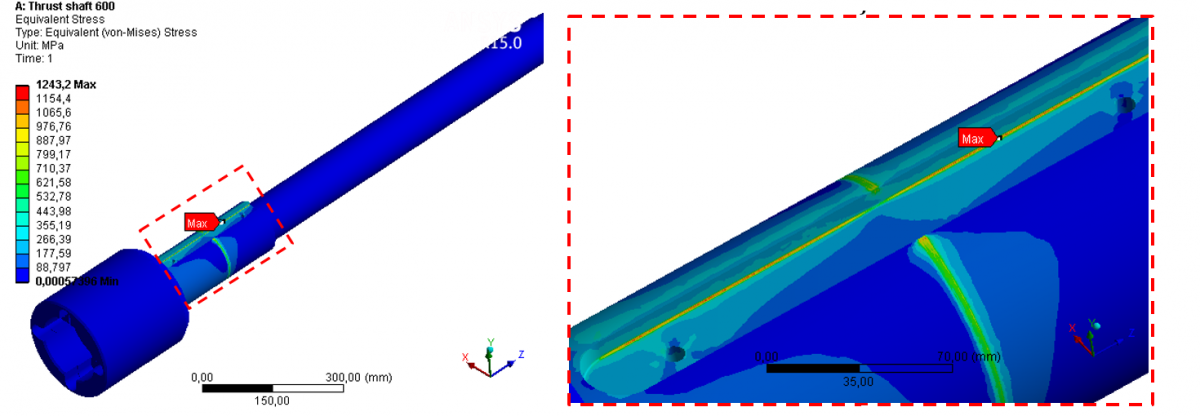

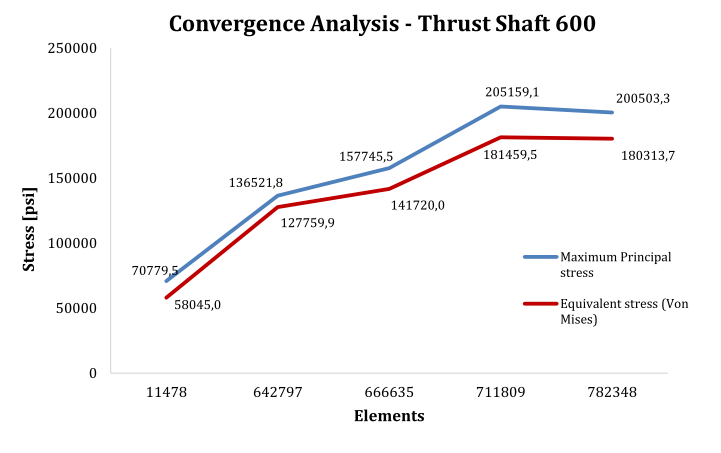

Por último, se realiza la evaluación de las condiciones de operación, de manera analítica y numérica, empelando el Software Ansys NLS 16. Con esto, se evalúa el estado de esfuerzos, factores de seguridad y se estima la vida útil del componente, comparando los puntos críticos de operación, con la operación normal y los eventos que pudieron ocasionar la falla o detención del sistema.

Análisis de esfuerzos, factores de seguridad y vida útil para un eje de una extrusora de plástico.

Análisis de convergencia de la simulación numérica del eje de extrusión de plástico.

Solución

Con la implementación del método Kobaltum, es posible identificar la causa raíz de falla o del funcionamiento inadecuado de sus componentes críticos o sistema productivo, así, con el panorama único ofrecido desde el análisis de falla, el análisis de materiales y el análisis de las condiciones de operación, es posible implementar acciones de mitigación que lleven a sus sistema productivos a incrementar su durabilidad y estar disponibles para la operación.

2. Análisis de Integridad

El análisis de integridad se realiza sobre una superficie, pieza o sistema y tiene como objetivo determinar la sanidad del componente, así como estimar su vida útil y programar sus mantenimientos preventivos y predictivos, sin afectar la operación del sistema, evitando las paradas no programadas y fallas catastróficas.

Por medio de ensayos destructivos (ED) y ensayos no destructivos (END), para lo cual, Kobaltum cuenta con un Inspector Nivel II en ultrasonido, se evalúa la integridad estructural de componentes y sistemas mecánicos, cubriendo los siguientes aspectos:

- Estimación de tasas de desgaste y vida útil de componentes

- Programación de mantenimientos preventivos, predictivos y basados en confiabilidad, de infraestructuras y equipos mecánicos.

- Inspección de calidad de materia prima y/o productos terminados

Inspección mediante ultrasonido de la sanidad de soldaduras y espesor de láminas de tanques biodigestores.

Identificación de discontinuidades en tubería, mediante las técnicas de ultrasonido y líquidos penetrantes.

3. Soldadura y Recuperación

Los servicios de soldadura y recuperación de componentes se enfocan en aquellas piezas que por su complejidad de fabricación y poca disponibilidad son construidas bajo pedido. La intervención de estos elementos busca incrementar su vida útil y garantizar su disponibilidad, para lo cual se recuperan mediante la aplicación de soldadura llevándolos a un estado similar al inicial, lo que permite que la pieza o componente desempeñe su función acorde con las solicitaciones de diseño.

Para conseguir que una pieza o componente pueda volver a operar adecuadamente luego de una reparación, se realiza el estudio de factibilidad y, posteriormente, se realiza el diseño del procedimiento de soldadura (WPS), donde se consideran tanto los parámetros para soldar como las especificaciones del material y las condiciones de operación de elemento que se desea recuperar. Posteriormente se califica el procedimiento de soldadura y el soldador, con lo que se valida que el diseño cumple con los parámetros exigidos por las normas, códigos o solicitaciones del cliente.

Para desarrollar las actividades de soldadura y recuperación, se cuenta con una Inspectora de Soldadura AWS/CWI 13113621.