Falla en un motor de perforación para extracción de petróleo

Un motor utilizado en el proceso de perforación de suelos para extracción de petróleo presentó falla durante operación, causando una parada no programada en el sistema productivo de la empresa y pérdidas por lucro cesante.

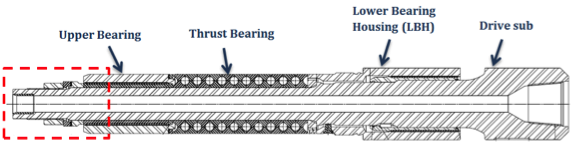

Una vez que el equipo de mantenimiento realizó la inspección del motor fallado se encontraron varios componentes afectados, entre los cuales se destacaron un rodamiento axial (Thrust Bearing) y un buje (Upper Bearing), por lo que fue necesario reemplazar completamente el equipo para reactivar la operación.

La superficie de falla de cada uno de los componentes que se encontraron afectados fue analizada con el objetivo de identificar el mecanismo de desgaste predominante y determinar la causa raíz de la falla del motor.

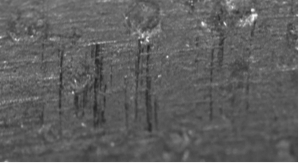

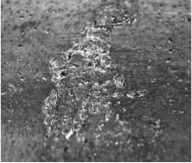

En general, el mecanismo de desgaste observado en la mayoría de los componentes fue erosión causada por líquidos con partículas sólidas (slurry erosion), sin embargo, en las pistas internas del rodamiento se observaron indicios de desgaste por abrasión en la dirección longitudinal de este así como huellas de la región de contacto con los elementos rodantes, esto último ocasionado por una excesiva carga axial en el componente.

Otra de las pistas internas del rodamiento presentó una grieta que avanzó tanto en la dirección longitudinal como en la circunferencial, lo cual está asociado igualmente a elevadas cargas axiales e impactos. Los anteriores indicios permitieron intuir que se presentó una holgura o desajuste en el sistema que finalmente llevó a la falla.

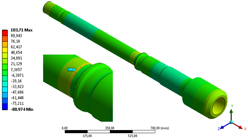

Adicionalmente, se llevó a cabo el análisis de las condiciones de operación a las cuales estaba sometido el eje del motor. Para esto se realizó una modelación mediante elementos finitos, utilizando el software ANSYS, acompañado con del cálculo analítico del estado de esfuerzos del componente, además de la determinación los factores de seguridad tanto estático como a fatiga. Los resultados mostraron que el diseño del componente era lo suficientemente robusto para resistir las condiciones de operación, ofreciendo vida “infinita” a fatiga.

Por último se caracterizaron los materiales de los componentes fallados a través del análisis de composición química, microestructura y dureza, y se encontró que el material del buje no era resistente al desgaste por erosión.

Se pudo concluir que la falla tuvo origen en el desgaste erosivo sufrido por el buje (Upper Bearing), esto ocasionó un desajuste en la dirección axial lo que permitió el ingreso de lodo al sistema y generó el desgaste de los otros componentes. La holgura generada en el buje ocasionó el desajuste de las pistas internas del rodamiento, trayendo como consecuencia la presencia de impactos y desalineaciones angulares; dichos componentes al ser sometidos a elevadas cargas axiales y estas condiciones atípicas se fracturaron.

Para evitar problemas de desgaste en componentes sometidos a ambientes con presencia de partículas abrasivas y lodos se recomienda utilizar materiales con alta dureza lo cual se puede lograr con un tratamiento térmico, termoquímico o aplicando recubrimientos duros en la superficie de estos. Igualmente se recomienda validar la selección de materiales a través de pruebas de desgaste las cuales pueden servir al mismo tiempo como insumo para programar las actividades de mantenimiento predictivo-preventivo a través del conocimiento de la tasa de desgaste de la pieza.