Análisis de falla de eje de alta velocidad de caja reductora de malacate

Durante la operación de extracción de mineral, en una mina subterránea, se presentó una falla catastrófica en el sistema de transmisión de potencia de los carros encargados del transporte del material. En la inspección se encontró que el eje de alta velocidad de la caja reductora del malacate había sido el causante de la falla. Esto generó una parada en todo el sistema productivo de la mina durante horas.

El análisis de la superficie de falla mostró la presencia de marcas de playa convergentes a la esquina del chavetero las cuales debido a su bajo radio de redondeo se convierte en un concetrador de esfuerzos. La pequeña zona final de fractura indica que la muestra estuvo sometida a un estado de esfuerzos bajo.

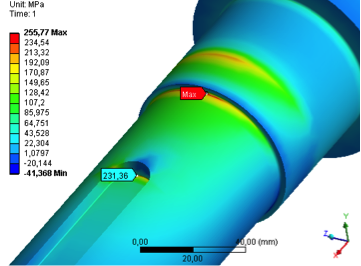

Se determinó el estado de esfuerzos en el componente así como los factores de seguridad estáticos y a fatiga, empleando la herramienta ANSYS®. Los resultados mostraron concentración de esfuerzos elevada tanto en el cambio de sección como en el radio de redondeo del chavetero, lo cual no permitió que el eje estuviera diseñado para soportar condiciones de fatiga y vida infinita.

Los resultados permitieron concluir que el eje falló por fatiga debido a una alta concentración de esfuerzos en los radios de redondeo del chavetero, lugar donde inicia la falla, como consecuencia de los bajos valores en el radio de acuerdo, así como la inadecuada forma de la chaveta.

Para este tipo de aplicaciones, es recomendable incrementar el radio de redondeo de la raíz del chavetero y de los bordes de la chaveta, así como cambiar la geometría de esta última por una chaveta plana de extremo redondo que no tienda a indentar el eje y de esta manera no facilite la formación de entallas que sirvan como origen de falla.

Igualmente se recomienda que dentro de los procesos de compra y diseño de este tipo de piezas se realicen análisis de desempeño por medio de herramientas de simulación, como el ANSYS®, ya que esto permite realizar modificaciones en la pieza, sin incurrir en los gastos asociados a la fabricación final, mientras que en otros casos, se debe incurrir en un costo mayor al tener que fabricar la pieza varias veces, la inversión en repuestos y el lucro cesante que deja la parada no programada.