Falla en un cojinete del reductor de velocidad de una turbina de vapor

La turbina de una planta de autogeneración termoeléctrica presentó un disparo inesperado durante operación, causando pérdidas por el costo asociado al tiempo de generación.

El sistema reportó una señal de aumento de vibraciones en el reductor de velocidad por encima de los niveles requeridos para la operación. Cuando se inspeccionó el equipo, se encontró que el cojinete del eje de alta velocidad presentaba desgaste severo en su interior y material desprendido, por lo que fue necesario detener el equipo hasta repararlo.

El cojinete fue desmontado y se extrajeron muestras del material desprendido, así como del lubricante que usa el reductor. Personal de Kobaltum se desplazó hasta la planta de autogeneración y se inspeccionó la superficie de falla del cojinete.

En la superficie de falla se observaron marcas características de cavitación y adhesión severa, las cuales se ubicaban cerca de las zonas por donde el lubricante era suministrado.

El análisis del material desprendido del cojinete arrojó que este era un Babbit, el cual es adecuado para este tipo de aplicaciones. Por otra parte, el análisis del lubricante mostró un exceso de contaminantes, posiblemente asociados al material desprendido.

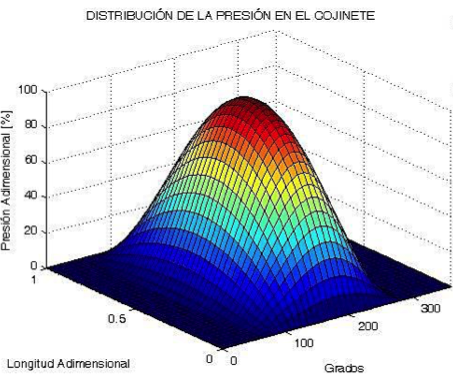

A partir de las condiciones de operación se calculó el espesor de película de lubricante mínima requerida para la aplicación, además de la distribución de presión del lubricante en el cojinete.

Se encontró que los cambios abruptos en la velocidad del eje causaban variaciones significativas en la presión, lo cual aumentaba la probabilidad de que ocurriera cavitación en el cojinete. Por su parte, el espesor de la película de lubricante, calculado bajo las condiciones de operación reales del sistema, fue menor al recomendado para la aplicación.

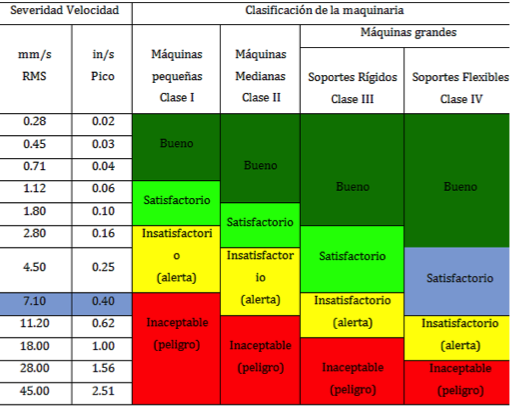

Adicionalmente, se analizaron los datos de vibración medidos en el equipo, de acuerdo con la norma ISO 10816-1. Donde se evidenció la tendencia al incremento de la vibración en el reductor de velocidad en un lapso de tres meses, llegando hasta valores de severidad insatisfactorios para la operación de la planta de autogeneración, esto debido a la falla del cojinete.

En conclusión, se pudo determinar que la falla del cojinete fue causada por las condiciones cambiantes de operación, es decir, aumentos abruptos en la velocidad del eje, lo que generó turbulencias en el flujo y posteriormente desgaste por cavitación en la superficie del cojinete. Lo anterior generó el rompimiento de la película lubricante, lo cual ocasionó el contacto metal-metal entre las superficies del eje y el cojinete, además del aumento de la vibración hasta valores críticos.

Este tipo de fallas permiten ver como desde la operación se puede mejorar la durabilidad de los componentes críticos, evitando las variaciones drásticas en el funcionamiento. Así mismo, se puede observar como desde el monitoreo de las variables de operación, tales como temperatura, presión, nivel de aceite, y en este caso vibración, es posible predecir fallas en componentes, buscando de esta manera preparar las actividades de mitigación del problema, ya sea desde la modificación de las condiciones de operación o planeando un mantenimiento correctivo con anticipación.